Der Leitstand – eine Idee setzt sich durch

Der Leitstand von vor 30 Jahren und heute – eine Idee setzt sich durch

Oh Mann, waren das noch Zeiten: Man betrat den AV-Raum. Meterlange Plantafeln bedeckten drei von vier Wänden. Eine Wand blieb frei für die Fensterfront und für die Versorgung des Raums mit frischer Luft. Bis zu 180 Maschinenarbeitsplätze waren auf den drei Plantafeln gut erkennbar in Gruppen gegliedert abgebildet. Nahezu jeden Morgen fand ein kurzer Besuch des technischen Geschäftsführers im AV-Raum statt. Mit einem Rundumblick war für ihn die Situation klar. Umso länger die Zeitstrahlen auf den Arbeitsplätzen den Fertigungshorizont abbildeten, desto gelassener konnte die Unternehmenssituation gesehen werden – und das schon vor 30 Jahren. Nur die Maschinen-Gruppe mit den kurzen Zeitstreifen aus fein säuberlich erstelltem Kartonpapier ließen die Alarmglocken des Chefs schrillen und schwupps war er aus dem AV-Raum verschwunden, um im oberen Stockwerk mit dem Vertriebsleiter die notwendigen Schritte zu besprechen. Heute dagegen lehnt sich der Chef bequem in seinen schwarzen Ledersessel zurück, nach dem er die Analyse und Auswertung seines eigenen grafischen Fertigungsleitstands abgeschlossen hat. Ein 26-Zoll-Monitor liefert heute die gleichen Schlüsse und stellt dabei noch genauere Daten über Auftrags- und Dispositionsdaten sowie Lagerbestände und viele andere Informationen zeitnah zur Verfügung.

Denn genau dieser Punkt, »zeitnah« zur Verfügung gestellte Auftragsdaten, gekoppelt mit den Betriebsdatenerfassungs-Terminals und Maschinendatenerfassungssystemen war in der Vergangenheit der große Schwachpunkt – kostenseitig, organisatorisch und auch technisch gesehen. Man konnte sich in der AV zwar mit Hilfe von Auftragstaschen detaillierte Auftragsinformationen ziehen, doch wie der Fertigungsstatus tatsächlich aussah, konnte nur mit Hilfe des Terminjägers beantwortet werden. Und dieser hatte bei einem Maschinenpark von über 180 Maschinen verteilt über mehrere Gebäude und Ebenen einen Tagesjob, um festzustellen, wie es tatsächlich um den Fertigungsfortschritt stand. Glücklicherweise bieten heute moderne grafische Fertigungsleitstände wie zum Beispiel der trendEVM-Leitstand vielfältige Einsatzmöglichkeiten und einen im Vergleich zur damaligen Zeit unglaublich hohen Komfort und Detaillierungsgrad.

Mit Hilfe beweglicher Horizonte kann heute der Terminplaner vom Minutenbereich in den Tages-, Wochen- oder Monatsbereich wechseln. Zahlreiche in den Kundenprojekten individuell ausgeknobelte Farbkompositionen können unterschiedliche Bedeutungen beigemessen werden. So verliert der Termindisponent gar nicht erst den Überblick. Er erkennt sofort anhand bestimmter Farben Rüstzeiten, Laufzeiten, Engpässe und Störarten. Diese werden ebenfalls individuell mit dem Kunden festgelegt. Der trendEVM-Leitstand ist wie ein Cockpit dreigeteilt. Im oberen Segment befindet sich z.B. der Maschinenpark oder eine beliebige Kapazitäts-gruppe, die auch aus Montagemitarbeitern, Labor- oder QS-Fachleuten bestehen kann. Neben der rein mengenmäßigen Betrachtung in der Personal- und Maschineneinsatzplanung erlaubt der trendEVM-Leitstand auch die Berücksichtigung qualitativer Merkmale. Nicht jeder Mitarbeiter kennt alle Maschinen und Arbeitsplätze so gut, dass er überall eingesetzt werden kann. Mit Hilfe des grafischen Leitstands stellt der verantwortliche Fertigungsmeister bei der Schichtzusammenstellung passende Teams zur Maschinenbedienung schneller und sicherer zusammen.

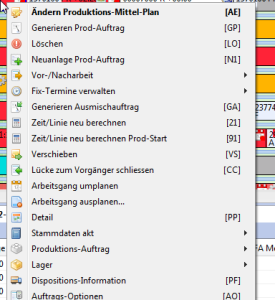

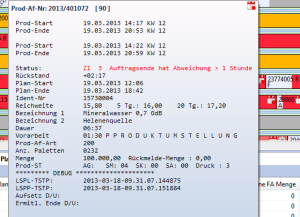

Der obere Teil lässt sich in alle Richtungen scrollen und bietet somit alle Blickwinkel in die Vergangenheit und in die Zukunft. Nur ein vertikaler Streifen scheint stets festzustehen. Ähnlich dem Sendersucher eines Analogradios aus den 50er-Jahren gibt es einen vertikalen Streifen, der im Leitstand die Gegenwart positioniert. Auf dem farbigen Balken kann mit einem Mausklick ein Fenster geöffnet werden, in dem weitere Auftragsdaten aus dem ERP-System angezeigt werden.

Der obere Teil lässt sich in alle Richtungen scrollen und bietet somit alle Blickwinkel in die Vergangenheit und in die Zukunft. Nur ein vertikaler Streifen scheint stets festzustehen. Ähnlich dem Sendersucher eines Analogradios aus den 50er-Jahren gibt es einen vertikalen Streifen, der im Leitstand die Gegenwart positioniert. Auf dem farbigen Balken kann mit einem Mausklick ein Fenster geöffnet werden, in dem weitere Auftragsdaten aus dem ERP-System angezeigt werden.

Ein weiteres Menüfenster verlinkt den Balken zu allen relevanten Organisationsdaten wie zum Beispiel den Informationen zu den eingesetzten Stücklisten, Arbeitsplänen, Prüfplänen, Statusinformationen, Zeit- und Mengeninformationen, Werkzeuginformationen, Kunden- und Betriebsauftragsdaten, und das in jedwedem Feinheitsgrad. Hierzu muss der Fertigungs- und Terminsteuerer keine Auftragsdaten hin- und herschaufeln und dabei Abstimmungsfehler produzieren.

Mit dem trendEVM-Leitstand gehört dieses Phänomen der Vergangenheit an, da er ein vollständig integrierter Bestandteil der seit 20 Jahren angebotenen ERP-Lösung aus dem Hause trend ist. Die Konsequenz dieses integrierten Entwicklungsweges bedeutet, dass in erster Linie trend-ERP-Anwender von diesem großen Funktionsvorteil profitieren.

Viele Neu- und Stammkunden haben sich in den letzten drei Jahren entschlossen, ihr System um diese Feinplanungs- und Feinsteuerungskomponente zu ergänzen. Das im Vergleich zum Markt sehr attraktive Leitstand-Preismodell führt mittlerweile zu kleineren Wartezeiten in der Projektierung. Denn jetzt steigt mit dem Essen der Appetit des Kunden.

Die unteren zwei Bereiche auf dem grafischen Leitstandbild werden nun gefordert. Jedes neue Kundenprojekt bringt neue Aspekte in die Planung und in die Steuerung. Zum Glück ist der Leitstand schon zum Zeitpunkt der Grundlegung so flexibel konzipiert, dass er diese vielfältigen Wünsche der Kunden berücksichtigen kann. Schon bei der ersten Konzeption des Leitstandes war es der Entwicklung klar, dass ein eigener Leitstand nicht nur für die Fertigungsindustrie mit dem Blickwinkel auf die Maschinenauslastung und deren Rüstzeitoptimierung oder für die in beide Zeitrichtung arbeitende Terminermittlung entwickelt wird, sondern mit einer großzügigeren Herangehensweise.

Neben der Verfügbarkeitsprüfung von Material, Maschinen, Verpackungen, Werkzeuge, technischen Zeichnungs- und Rezepturversionen werden viele andere Punkte wie beispielsweise die Personalseite mit abgeprüft und feingeplant. Weiterhin kann die Planungskomponente neben der Maschine auch ein Prüf- oder Montagearbeitsplatz oder sogar eine Baustelle sein, die projektiert wird und auf dem Leitstand in ihrem Fortschritt verfolgt werden soll. So werden Kunden aus der Prozess-, Kunststoff- und Zulieferindustrie ebenso mit dem trendEVM-Leitstand ausgerüstet wie Kunden aus dem Maschinenbau oder der reinen Projektfertigung.

Der Appetit der Kunden wird immer größer, d.h. die Überlegungen nach welchen Priorisierungsregeln der Leitstand arbeit en soll und kann, werden ständig neu erprobt und erweitert. So können neben Kapazität und Termin auch technische Parameter wie Temperaturen oder Farbskalen die Einlastungsplanung beeinflussen. Die in der Automobilzulieferindustrie immer wichtiger werdende Just-In-Sequence-Planung (JIS) lässt sich in der trend Leitstandorganisation auf Minutenebene feinplanen und steuern. Für die Prozessfertiger sind die Gebindesteuerung und die Erstellung von Transportpapieren im Gefahrgutverkehr sowohl im Lager- als auch im Transportprozess von hoher Bedeutung. Die Berücksichtigung unterschiedlicher Berufserfahrung und Kenntnisse sind im Fertigungs- und Laborbetrieb bei der Personalzuordnung im Leitstand zu berücksichtigen. Bevor jedoch eine Einlastungsmaßnahme gefällt wird, kann der Leitstandmanager in der Simulationsumgebung die Auswirkungen seiner Entscheidungen begutachten und diese dann in die Echtumgebung übertragen.

en soll und kann, werden ständig neu erprobt und erweitert. So können neben Kapazität und Termin auch technische Parameter wie Temperaturen oder Farbskalen die Einlastungsplanung beeinflussen. Die in der Automobilzulieferindustrie immer wichtiger werdende Just-In-Sequence-Planung (JIS) lässt sich in der trend Leitstandorganisation auf Minutenebene feinplanen und steuern. Für die Prozessfertiger sind die Gebindesteuerung und die Erstellung von Transportpapieren im Gefahrgutverkehr sowohl im Lager- als auch im Transportprozess von hoher Bedeutung. Die Berücksichtigung unterschiedlicher Berufserfahrung und Kenntnisse sind im Fertigungs- und Laborbetrieb bei der Personalzuordnung im Leitstand zu berücksichtigen. Bevor jedoch eine Einlastungsmaßnahme gefällt wird, kann der Leitstandmanager in der Simulationsumgebung die Auswirkungen seiner Entscheidungen begutachten und diese dann in die Echtumgebung übertragen.

trend hat sich als Hersteller des ERP- und Leitstandsystems trendEVM auf die strategische Fahne geschrieben, allen seinen Kunden eine sichere Planungsperspektive zu bieten und den Appetit seiner Kunden langfristig zu befriedigen. Mit zunehmender Einsatzbandbreite moderner Systeme, wie die aus dem Hause trend, werden diese Programmlösungen immer wirtschaftlicher und auch für mittelständische Unternehmen immer interessanter. Kurze Einführungs- und Schulungszeiten nach einer festgelegten Implementierungsmethodologie halten die Projektkosten niedrig.

Auch der ehemalige Schwachpunkt, die Auftragsfortschrittskontrolle, kann als erledigt abhakt werden – egal ob in Form einer direkten Rückmeldung im ERP-System, über remote arbeitende Betriebsdaten-Terminals oder über einen technischen Abgriff direkt an der Maschine via Maschinendaten-Erfassung. Dieser Regelkreis wird im Projekt geschlossen und somit sichergestellt, dass der Leitstand »dreht«. Denn nur so macht der Leitstand Sinn und wird dann auch nicht zum Leidstand.

Frank Peter Pawlak, Vertriebsleiter

Kommentarbereich geschlossen.